A la raffinerie Say

L'Illustration, n°. 3263, 9 Septembre 1905

Au

moment où deux krachs successifs sur les sucres viennent de causer tant d'émotion,

où la raffinerie, industrie jusque-là plutôt discrète et assez mystérieuse même,

a été si souvent mise en cause, nous avons cru intéressant de conduire nos lecteurs

dans l'une de ces usines qui ont fait si fort parler d'elles en ces dernières

semaines. Les portes de la raffinerie Say, qui était plus particulièrement en

cause, lors des récents incidents, nous ont été très aimablement ouvertes.

Au

moment où deux krachs successifs sur les sucres viennent de causer tant d'émotion,

où la raffinerie, industrie jusque-là plutôt discrète et assez mystérieuse même,

a été si souvent mise en cause, nous avons cru intéressant de conduire nos lecteurs

dans l'une de ces usines qui ont fait si fort parler d'elles en ces dernières

semaines. Les portes de la raffinerie Say, qui était plus particulièrement en

cause, lors des récents incidents, nous ont été très aimablement ouvertes.

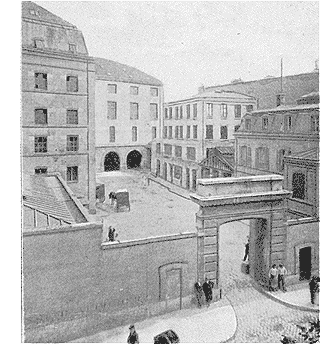

La raffinerie Say, fondée, comme on sait, par M. Constant Say, dont M. Cronier fut le collaborateur principal, occupe, sur le boulevard de la Gare, dans le quartier de la Gare, des bâtiments considérables disposés autour et en arrière d'une cour d'aspect assez monumental. C'est une usine fort bien aménagée et un beau type de grande raffinerie. C'est là que nous avons pu prendre les quelques clichés que nous publions et qui montrent les principales opérations du raffinage. Nous complétons ainsi, d'ailleurs, les articles que nous avons publiés alors que le Parlement discutait les décisions adoptées par la conférence internationale réunie à Bruxelles pour examiner les modifications à apporter à la législation sucrière,--articles qui s'arrêtaient à la fabrication du sucre et surtout du sucre indigène.

Le raffineur se propose, en somme, de donner au sucre sa forme commerciale. En effet, si le produit qui sort de la sucrerie est à peu près pur, il se présente toutefois à l'état de cristaux blancs, brillants. Il s'agit de le transformer en pains, en cubes, en morceaux sciés ou cassés mécaniquement, formes sous lesquelles le consommateur a l'habitude de l'acheter. En même temps, la raffinerie traite, purifie, améliore et rend utilisables pour l'alimentation les produits inférieurs, les sucres dits de second jet, qui sont teintés de jaune ou de roux, et aussi les sucres exotiques, fabriqués aux colonies avec plus ou moins de soin.

Tout cela est traité par une méthode à peu près uniforme, à certains tours de main, à certains détails près.

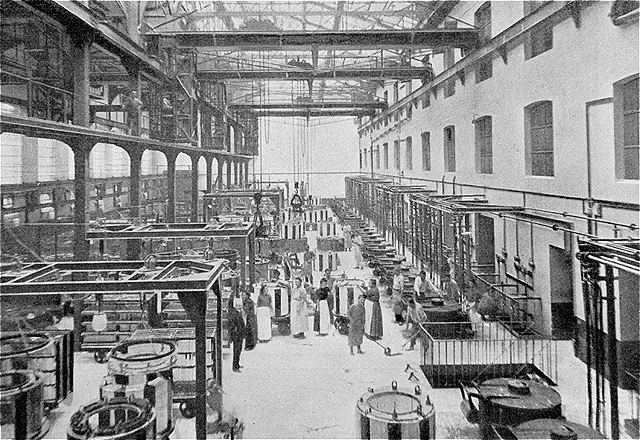

Le sucre arrivant de la fabrique subit d'abord l'opération de la fonte, c'est-à-dire qu'il est dissous dans l'eau, et, à l'état de solution, filtré sur un mélange de noir animal et de sang qui le décolore et le débarrasse d'une partie des impuretés qu'il peut contenir. En ces dernières années, on a substitué à ce procédé de clarification le filtrage sur un produit chimique spécial: le sucro-carbonate calcique.

Après un nouveau passage à travers des toiles, puis, de nouveau, un filtrage sur du noir animal, le produit est envoyé à la cuite en grains dans le vide. Il a déjà subi, au cours de la fabrication, une opération toute pareille.

Conduit dans des chaudières chauffées à une haute température, il peut y demeurer aussi longtemps qu'il est nécessaire sans éprouver d'altération, grâce au vide d'air maintenu dans les appareils. Au sein de la masse pâteuse, des cristaux, des grains, commencent à se former. La masse passe alors dans des bacs ou réchauffoirs, maintenus à 80 degrés environ, où elle achève de se cristalliser. Une agitation continuelle ou mouvage, communiquée à l'appareil, active la formation du grain et le régularise.

Le sucre est désormais prêt à être mis en pain.

La chose se fait dans un local appelé empli, chauffé à un point assez élevé encore et voisin de 30 degrés.

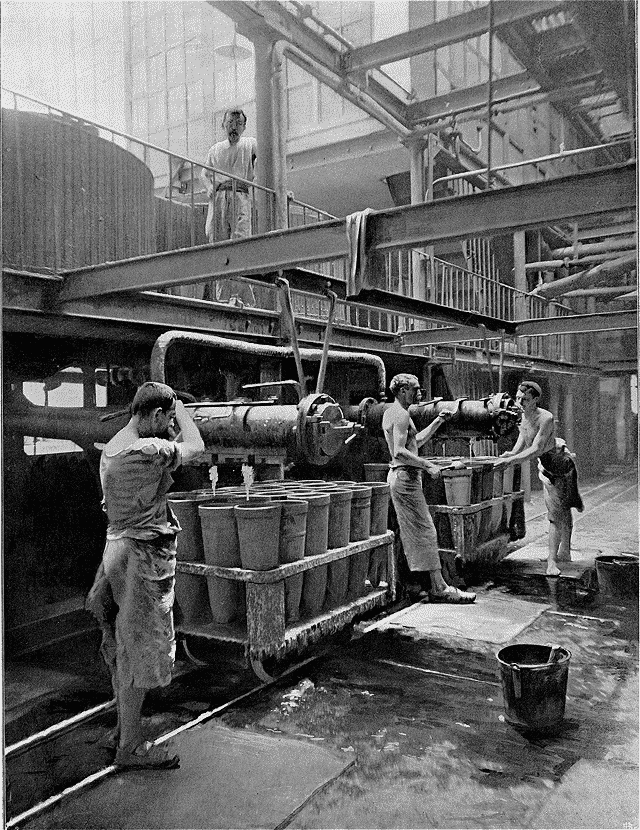

Des réchauffoirs, la masse est amenée par des manches de fonte jusqu'au-dessus de chariots portant les formes coniques de métal où le pain va se mouler. Des leviers, manoeuvres de l'extérieur par des ouvriers demi-nus--la chaleur qui règne dans l'atelier nécessite ce costume sommaire--règlent l'écoulement du sucre. En quelques minutes, les vingt-quatre formes d'un chariot sont remplies et le tout est conduit dans des étuves où les pains vont demeurer plusieurs jours. Chaque forme porte à sa pointe, au bas, un trou, qu'on a soigneusement bouché avant le remplissage. Quand on estime le bloc bien pris, le bouchon est ôté et ce qui demeure de sirop au sein de la masse compacte s'écoule peu à peu. On active encore cette évacuation, en même temps qu'on parachève le nettoyage du sucre, en disposant, à la partie supérieure des formes, une bouillie épaisse d'eau et d'argile. L'eau, en s'écoulant, dissout et entraîne le sirop impur. On procède encore par clairçage en faisant traverser la masse par du sirop très pur ou clairce, qui remplit le même office que l'eau. Il reste à nettoyer la base du pain et à le démouler.

Pour les sucres destinés à être sciés, la forme conique des pains présentait le double inconvénient de compliquer l'opération du sciage et de laisser beaucoup de déchets. On y a remédié en fabriquant des pains prismatiques, qui sont produits dans des moules en forme de couronnes cylindriques, divisés en secteurs dont chacun donne une barre de sucre plate, facile à débiter sans pertes.

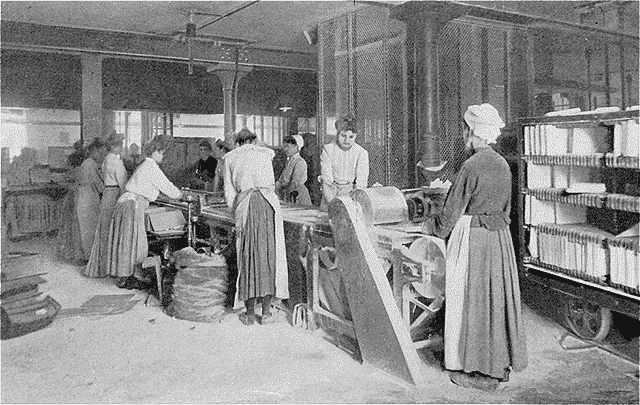

Des treuils puissants montent ces tablettes, à pleins chariots, à l'étage supérieur, où se trouve l'atelier de sciage: là des machines ingénieuses, conduites par des femmes, les découpent en petits «cailloux» tout prêts pour la table.

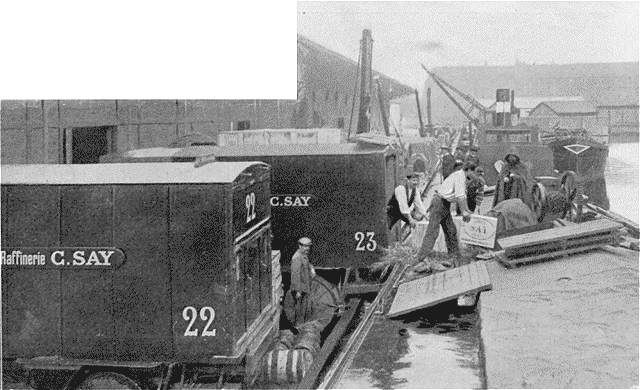

C'est de là que le sucre part pour être enfin mis en boîtes, puis en caisses, et emporté par de puissants camions automobiles vers les gares, vers le canal où l'attendent des péniches, vers la Seine où l'on en charge des steamers entiers.

A lire également